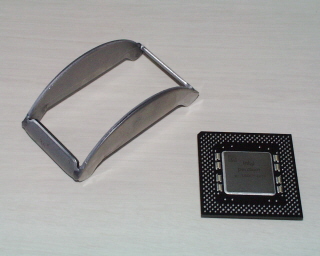

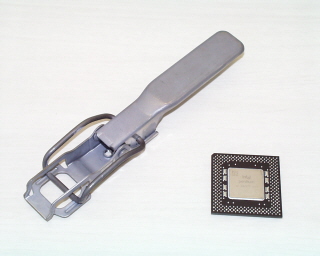

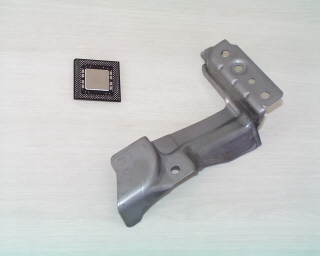

ブランク + 300t トランスファー 熱延鋼板 t2.6表面メッキ材のエンジンフードヒンジです。 フロントガラス下のガーニッシュを避けて回転する為こんな形になっているのだそうですが、これをTRFで自動化するのは簡単ではありません。 取り付け面と支点面の直角度は開閉時の倒れに影響しますし、穴位置公差も車両の外観上きびしい為、穴位置の微調整が可能な工程構造とし、成形方向を変化させて決め押しをするなど、精度維持を優先に工程計画がなされました。 |

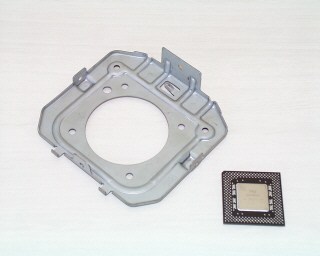

160t ブランクトランスファー 冷延鋼板 t2.6 の板材からこんな形もできました。ブランクトランスファーでのオール自動です。 4隅の素材は非常にきびしい変形をしていますので、正常な材料組織を保っていません。 製品の用途上強度が必要ないため量産化が実現できました。 立て壁を成形する金型部品は板厚よりも薄い為、耐破損性を考慮して材質の吟味はもとより焼き入れや焼き戻しの温度にまで配慮しています。 |

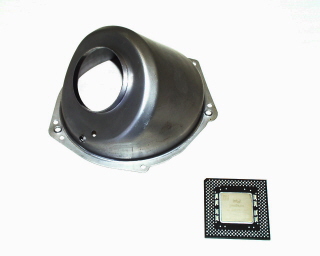

ブランク + 400t トランスファー 自動化の為に成形はフォームタイプとし、穴と一部のトリムライン及び幅矯正をカムで加工しています。 素材がハイテン材で、亀裂の対処が最大のポイントです。ブランク展開の調整は、わずか0.2㎜程の微妙な変更を加えながら何度も何度も繰り返し行って詰めていきます。 まさに職人芸の世界です。 素材にも相当なストレスが掛かりますので量産管理にもかなりのノウハウが要求されます。 |

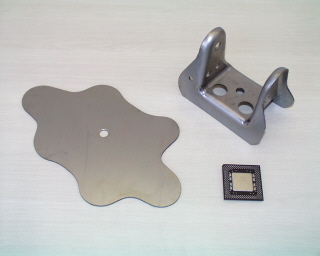

ブランク + 250t トランスファー+ 単発2工程 絞り形状の先端部が尖っている為、成形が大変厳しく、素材も絞り材ではありません。オーバードローの設定と絞り調整が最大のポイントになります。 搬送途中や各工程でワークが回転しないようにする工夫や、天井部の穴を加工する為の方向変換の機構も取り入れています。 |

ブランク + 250t トランスファー R/Lのセットつなぎで自動化しています。突起部の側面フランジの面精度と穴精度の確保がポイントです。 問題の穴はカムで加工していますが、R/Lのセットつなぎの都合で外側の形状を避けての配置となるなど、細かな部分で制約の厳しい設計を強いられる、見た目の割には厄介な代物です。 |

ブランク + 200t トランスファー ベースとハンドルどちらも2個取りの同じ引き当て機です。 ベースは簡単なものですが、ハンドルは表面が数百Rの曲面で縁がカーリングされており、表面にキズがあってはならない物です。適切な工程設定と構造設計に加えて裏技(ごまかす技)も重要なポイントとなります。 表面の形状不良をバフ修正していた物を改善した事例です。プレス品のままでは僅かな痕跡が見えますが、塗装後の製品ではほとんどわらない程滑らかな曲面になりました。 |

250t ブランクトランスファー ビードの間にある傾斜した爪は端子の差込口で素材板厚の60%までコイニングしています。 この開口部が隣接する縦フランジに接近しすぎて成形時にシャクレが発生するため事前提案で設計変更していただきました。寸法精度が厳しくビートの影響によるソリの発生にも留意しながらオール自動に仕立てるのがポイントです。 |

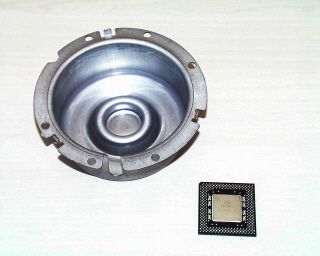

ブランク + 400t トランスファー 中央のベアリング圧入穴公差がH7であること以外は単純な絞り物です。 切り欠きや穴にバリエーションの違う製品があり、写真はその基本形になるものです。実際にはトランスファーの一部ステージのユニットで乗せ替えるものと、後の単発工程で追加工するものがあります。 それぞれのバリエーションごとに、生産数量に応じて、適切な工程と引き当て機を設定したり、小ロット生産の計画立案に知恵を絞るという、プレス加工メーカさんの並々ならぬ努力には敬服いたします。 |

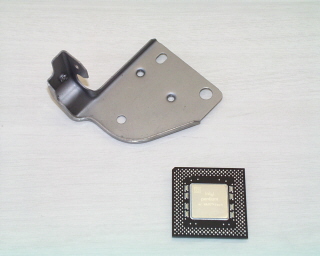

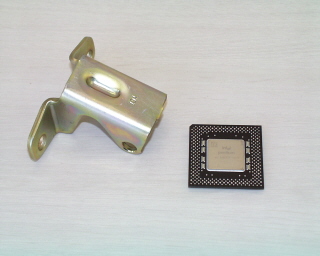

ブランク + 300t トランスファー 比較的板厚の厚い熱延鋼板の品物です。 シャフトの組み付け穴のアライメント確保とその縁部ラインのバラツキ防止がポイント。穴はもちろんカムで加工し、縁のラインはブランク展開成形1発で安定する様、フォーム型にちょっとした工夫を凝らしています。 セットつなぎで加工しています。 |

ブランク + 300t トランスファー やはり板厚の厚い熱延鋼板の品物です。 4つの穴はすべてカムで加工、シャフト穴にはメタルブッシュの逃げの面取りがあります。フランジの取り付け面側の縁にもキズ防止の為のR面取りをしています。 一見簡単そうですが、取り付けフランジ基準で穴位置の精度を確保するのは結構大変です。2個つなぎで取り付け穴をあけるカムが上向き傾斜にならない様、裏技を使っています。 |

ブランク + 250t トランスファー t2.6の熱延鋼板で大きなビードがある為、引き当て機の能力を目一杯使用します。そこで左先端部のフランジ角度を事前提案で変更して工程削減し、成形工程をプレス中央に配置しました。成形後でないと加工できない穴はもちろん傾斜カムで加工しています。転び安く深さが深い形状だけに、ワークのリフトや搬送フィンガの干渉に特に注意が払われました。一つ間違えば型がお釈迦になる、設計泣かせの代物です。 |

ブランク + 400t トランスファー 幅の公差 2㎜ の2本の長い腕と、反対側に邪魔なほど長く下がった腕は、すべて片側だけに補強があり、三角ビートが偏った場所にあります。 当然素直に曲がってくれる様な代物ではありません。傾く方向は予測出来ても量はやってみないと解らないですから、こんな時は後で前工程の部品を改造して修正します。 長い腕の幅は矯正工程を設けて、公差を確保しています。 |

ブランク + 250t トランスファー 偏り形状で搬送の安定化が困難で、絞り形状もある大変難しい物です。 自動化を実現するための様々な工夫が製品外に付けられているのですが、切って捨ててしまった後の写真ではお見せできないのが残念です。 安定性を確保する為のリフターの配置や偏り成形をバランスよく加工する構造の立案には、設計部隊も相当苦労いたしました。 |