| 金型屋的美顔術 |

| 「管理人なんすか、このタイトルは」 「いいのいいの、読んでもらえばわかります」 管理人が中学生のころ、テレビドラマに良く出演するとても美しい女優さんがおりました。20才台の後半だったと思いますが、青春まっただ中の男としてはやはり美しい女性にあこがれるものです。 先日テレビを見ていると、その女優さんがたまたま出演するバラエティー番組を放送しておりました。 やはり美しい女性は年をとっても美しいです。 しわ一つ無いその容姿からは30年の年月を感じることはできません。 私はこの女優さんが大好きです。 最近のテレビ放送は撮影するカメラの解像度が格段に進歩していますから、ハイビジョン放送でなくとも結構鮮明に映ります。 大きなかつらを付けたり厚化粧できる時代劇ならいいですが、トークバラエティーなどでは女性タレントさんは大変でしょうね。 日頃のお肌のお手入れには余念がないことと思います。 巷では、私の好きな女優さんも寄る年波を隠せず、かつらの中でしわを引っ張っているのだなどと噂されていますが、信じないことにしています。 「そういえばうちも随分いろんなしわに苦労させられてますよね」 「そう、亀裂よりもしわの方が厄介だよ、亀裂が出ない様にすると、しわになっちゃうんだよね」 「女優さんみたいにテープで引っ張って直るんなら簡単なんだけどなぁ」 「金型だって似たようなもんじゃん、引っ張って直すんだから」 まぁそれもそうですが、単純に引っ張るだけで簡単に直らないからうちの様な商売が成り立っているのであります。 では、前置きはいい加減にして本題に入るとしましょう。 |

| いろいろなしわ |

プレス加工で発生するしわは、成形される材料が局部的にたるむ事で起こります。 角筒や円筒絞りの様に、絞りによって引き込まれた材料が寄せ集まってくる為に発生するしわの場合は、バネや空気圧によるしわ押さえ(ブランクホルダとかプレッシャーパッドと言います)で挟み込んでたるまない様にする事は簡単に出来ます。 右の写真はブランホルダを備える絞りですが、しわを見て頂くためにあえて押さえ圧力を弱くしてサンプリングしました。 プレス加工で発生するしわは、成形される材料が局部的にたるむ事で起こります。 角筒や円筒絞りの様に、絞りによって引き込まれた材料が寄せ集まってくる為に発生するしわの場合は、バネや空気圧によるしわ押さえ(ブランクホルダとかプレッシャーパッドと言います)で挟み込んでたるまない様にする事は簡単に出来ます。 右の写真はブランホルダを備える絞りですが、しわを見て頂くためにあえて押さえ圧力を弱くしてサンプリングしました。金型構造上しわ押さえが設置出来て、引っ張って直せるしわは問題ではありませんが、製品形状や工程設定や金型構造の都合でしわ押さえが設置出来ない時には別の方法で対処しなければなりません。 製品が意匠部品であれば目視でわかるしわは絶対に許されませんので、それなりの工程設計もしますし、捨て絞りなどによって製品外にしわを排除するなど、材料歩留まりを犠牲にすることも許容されます。 しかし、製品が機能部品でコストを重視する場合には、多少見た目が悪くてもしわが重なって製品強度に悪影響を及ぼさなければ良しとなります。 ですからこちらの方が実際の対処は大変なのであります。  しわ押さえのある絞り加工でも、単純成形加工(業界ではバカ押しなどとも言う)でも、形状の立ち壁が垂直でない部分では、金型が下死点に到達する過程(成形途中)では隙間が板厚より大きくなっていますので、製品の形状や成形加工の状態によっては材料にたるみが発生し、過大な空間に素材が自由に折れ曲がってしわになります。 左の写真のサンプルはバカ押しで成形すると肉あまりによるしわが重なる典型的な形状の例です。このような形状でも段差やコーナ部のRの大きさによっては絞り工法でなくても成形できる場合もあり、その判断が大変難しいものです。 この部品については綿密な検討の結果、絞り工法にしないと解消出来ないという判断になりました。 以前に類似品で何点もバカ押しで立ち上げた実績があるので依頼主様に理解していただくのにも苦労いたします。 しわ押さえのある絞り加工でも、単純成形加工(業界ではバカ押しなどとも言う)でも、形状の立ち壁が垂直でない部分では、金型が下死点に到達する過程(成形途中)では隙間が板厚より大きくなっていますので、製品の形状や成形加工の状態によっては材料にたるみが発生し、過大な空間に素材が自由に折れ曲がってしわになります。 左の写真のサンプルはバカ押しで成形すると肉あまりによるしわが重なる典型的な形状の例です。このような形状でも段差やコーナ部のRの大きさによっては絞り工法でなくても成形できる場合もあり、その判断が大変難しいものです。 この部品については綿密な検討の結果、絞り工法にしないと解消出来ないという判断になりました。 以前に類似品で何点もバカ押しで立ち上げた実績があるので依頼主様に理解していただくのにも苦労いたします。 絞りとバカ押しでは金型構造がまったく異なるので、バカ押しでやってダメだったからといって作戦変更は不可能です。 コストも大きく異なるので出来るだけ単純にやりたいという希望も強いですから、この判断は責任重大ですね。  職人さん達も相当経験を積んでいますので、製品図や金型図を見ただけで、大体どこにどの様な理由でしわが発生するか見当が付くので、それを直す算段が出来そうなものは 「何とかなるずらよ」 なのであります。そんな訳で、毎度々々のお仕事には楽しい楽しいしわ対策が付いてまとうのでありました。

右の写真は見てくれは悪いながらも、しわが重ならなかった事例です。 「こんな格好じゃ、どんなんなっちゃうでしょうね」 「こいつは亀裂止めるに苦労したが、しわの直しはしてないよ」 「何で???」 「・・・・ 重ならなきゃいいの、結果オッケーなら」 職人さん達も相当経験を積んでいますので、製品図や金型図を見ただけで、大体どこにどの様な理由でしわが発生するか見当が付くので、それを直す算段が出来そうなものは 「何とかなるずらよ」 なのであります。そんな訳で、毎度々々のお仕事には楽しい楽しいしわ対策が付いてまとうのでありました。

右の写真は見てくれは悪いながらも、しわが重ならなかった事例です。 「こんな格好じゃ、どんなんなっちゃうでしょうね」 「こいつは亀裂止めるに苦労したが、しわの直しはしてないよ」 「何で???」 「・・・・ 重ならなきゃいいの、結果オッケーなら」 「三角の絞りはいつもやんなっちゃいますよね、亀裂を直せばしわが出る」 「オーバードローの形状もあれだけ綿密に考えたのに、結局は亀裂としわのイタチごっこだよね」 「三角の絞りはいつもやんなっちゃいますよね、亀裂を直せばしわが出る」 「オーバードローの形状もあれだけ綿密に考えたのに、結局は亀裂としわのイタチごっこだよね」左の写真は、前工程の形状をいじくり回してようやく亀裂としわのバランスをとった苦心の作です。 あれもシワ♪ これもシワ♪ たぶんシワ♪ きっとシワ♪ このような仕事の連続で少々頭に障害を来している職人さんも少なくありません。(苦笑) |

| 邪道に走る |

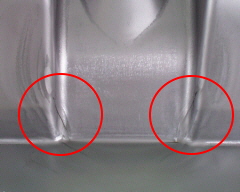

「ほーれ見たことか、きっちり重なっちまった」 この写真は第一成形工程でひどいしわが重なってしまった無惨な姿であります。 このままでは製品になりませんし、無理にトライアルを続けると重なったしわで金型がへこんでしまいます。 「ちょいと上げて様子を見てみろや」 そう、しわがどの様な出方をしているのか、プレス下死点から30㎜上で加工を止めて状態を確認してみます。 右下の画像がそれです。  「ありゃりゃぁ、見事にべろんべろんじゃん」 「こりゃぁちょつとやそっとじゃ直らんぞ」 「横に引っ張れないっすかねぇ」 「じゃ、あんたが手で引っ張ってなさい」 うーむ、確かに引っ張りようがないのであります。 ここは縦壁なのでしわ押さえの入れようがありません。 設計時点ではさらに外側に板を引っかける方案も出されましたが構造が複雑になりますし結果に対する期待度も薄く、歩留まりも相当無駄になるとの事でこちらの方法でスタートした経緯があります。 いまさら後へは引けません。 「こっちへ引っ張ってみるか」 写真手前の見える平らな部分はエアクッションを使用した搬送用リフター兼しわ押さえになっています。 すでにエアクッションの圧力調整はトライしたのですが、一定に挟んだのでは効果が無かったので、端っこの所を局部的に引っ張ってみようと言うのです。 担当の職人さんはこのような深い意味を「引っ張ってみるか」しか言いません。 手伝っている職人さんも返事もせずに作業の準備に取りかかります。 阿吽の呼吸と言えば聞こえはいいですが、もうちょっとちゃんとお話してもいいんじゃないのかといつも思います。結構トラブルもあるんですよ、こんな会話じゃぁね。  ブチブチッ 「はぃぃっ、しわオッケーッ」 「あのねぇ、確かにしわはOKですけど、亀裂どうすんですか」 「圧力とははさみ具合のバランスを調整をする」 左の写真矢印部に小さな駒をはめ込んだので、その微妙な高さとクッション圧力の微調整でやってみようと言うことで、いろいろトライしましたが、まったく安定しません。 「どうします?」 「お手上げっ、おつかれー」 「あーあ、帰っちゃったよ」 「角の小さいRぼかしたらだめっすか?」 「そっちの方向はすべってさらにしわの傾向が強くなるからいたちごっこだよ、ダメダメ、ボツ」 製品中央部の高さが低い側は(対象形状でない)クッションの引っ張り具合で亀裂と重なりのバランスを調整できましたが、高い側は傾向が厳しいので、強く引っ張るとちぎれ、少し弱くするとしわが重なると言う具合に非常に不安定です。 一晩考えた末に、成形によって移動してくる材料が上型の段差に引っかかってよれよれになる事に気が付いた私は、翌日こんな提案をしてみました。 「そこの段差取っちゃったらどうですかねぇ」 「・・・ あのね、そんなことしちゃったら形状変わっちゃうでしょうが」 「第2成形で押し直すからいいんじゃないか、やってみるか」 「たるみはたるみだから段差越えたところでたるむでしょう」 「でもたるみ具合が引っかからずにダラッとすれば何とかなるんじゃぁ」 「うーむ、わかったやってみよう、でも失敗したらおまえの責任だぞ、元に戻すの大変なんだからな」 「はいぃ・・・」  金型は惜しげもなくゴリゴリと削り取られました。 「あらぁー、こんなんなっちゃったよ」 「こりぁ、普通の金型調整とは違うんじゃないの、邪道だね」 今度はたるみを滑らかにして重なりにくくしたので、クッションの圧力を少し低めにして亀裂も良くなりました。 でもまだ不安定です。 「でも、以外といいねぇ」 「いいねえ、でももう少しクッション圧下げないと亀裂が出るね」 「おいっ、次の手考えとけ、今日はおしまいっ」 またまた一晩考えたあげく、私は一つの方法を思いつきました。 へっぽこプログラムで鍛えた私は抜け道を探すのは得意です。 材料は製品中央部の深い成形に引っ張られて外から中へ移動してきます。問題のしわの部分もつられて入り込んでたるんでしまうのですから、その入り込む量を緩和出来ればいいのです。 もちろん外側に引っ張る事は出来ませんから、たくさん入り込まなければならない所と少ししか移動してはならない所を外周のラフ展開ラインを変化させることで傾向を変えてやろう考えたのでした。  翌日ラフブランク展開を何度か修正してトライした所、さらにクッション圧を低くしてもしわが重ならなくなりました。もちろん亀裂の発生もありません。写真の長い矢印の部分を切り詰めて弱くし、短い矢印の部分を少し余分に付けて丈夫にしただけの事です。 見事に傾向が変わりました。 他にも方法はありますが、工程追加もせず歩留まりも犠牲にせずに対処するのは至難の技です。  最終的に第2成形を掛けたものが、右の写真です。 「ほぉーらどうです、うまくいったじゃないっすか」 「うーむ、確かに結果は結果だが、邪道だな」 「・・・・」 職人さんは素直に良くできましたなんてほめてくれるはずもありません。 でも職人さんに投げ出されたら、大変なことになっちゃいます。ここは一つ冷静に 「ありがとうございましたぁー」 「うーむ」 これも仕事だ、なんていう某缶コーヒーの宣伝は私はすきではありません。 「ところでタイトルの金型屋的美顔術ってえのは何のことだ」 「いゃぁ、ちょっとインパクトがほしかったもんですから、あまり深い意味は・・・」 「美顔なんてや生易しいもんじゃねぇ、金型屋的美容整形って言う方がいいら」 「おぉっ、おもしろい、それもいいっすねぇ・・・」 インチキ形状も少し痕跡を残しますが、まぁまぁの出来映えではないでしょうか。ラフブランク展開の調整の苦労もトリム型で切って捨ててしまうので製品を見ても型屋の苦労は伝わらないですよね。 「そうなんだぁ、目に見えないところで大変な苦労をしているんだね」と共感して頂きましたら、激励メールなんぞ、どしどしお送りださい。 お送り頂いた方々には、この品物のしわやら亀裂の入ったお釈迦品を記念にプレゼントいたします。 「いらんわ、そんなもん」 「冗談ですよ、冗談」 |