| 板伸び散らしの技 |

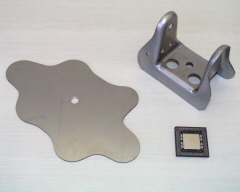

よく見かける補強がついた部品の金型を受注しました。 よく見かける補強がついた部品の金型を受注しました。事前検討では、板厚3.2㎜の普通熱延鋼板で曲げRとフランジ高さの関係上亀裂までは至らない、しかしネッキングは心配される、ということになりました。 「んじゃ、さらっと行きますか」てな訳で、この件については事前提案なしでの着手となりました。 「流行のプレスシミュレーションなんざぁ用はないね」 経験豊富な職人はいい勘してます。 右の写真は初回トライサンプルですが、心配した箇所は元板厚の65%まで板厚減少してます。(写真が解りにくくて申し訳ありません) 「これが60%をきるとプッツンしちゃうんですよ」 トライアルではブランクをレーザー加工で切ってますから割れませんでしたが、量産ブランクでは縁が破断面になるので、割れやすくなります。 それと3.2㎜の普通熱延鋼板は材料の規格ではその強度特性や厚みの範囲が大変大きな公差で許容されていますので、安全の為にもう少し板厚を確保しておかないと危険です。 板の伸びは曲げRの内径側と外径側の周長の違いでが原因で発生しますので、単純にフランジ高さを低くすると緩和する計算になります。 「はいその通り、でもうんと低くしないとだめですよ」 伸びている所だけ低くすると、応力集中によって余計に悪くなります。 回りの方まで全部低くすれば良いのですが、たいがい強度低下の方向は許可してもらえないと思います。ではどうすれば良くなるでしょうか?  「部分的に高くすると直るんです」 板が薄くなった部位を綿密に調査し、その部分の展開形状を少しだけ広げます、そうするとその部分は強くなりますので、その外側の方が伸びる様になりますよね。これを出来るだけ滑らかな形状で展開調整すると、比較的長い区間で板が伸びる為、薄くなりにくくなるのです。 「なんのことはない散らしただけなんです」 左の写真は対策後のトライ品です。規格の公差内でプラスさせるだけで最小板厚が素材板厚の80%近くまで改善しています。これなら量産でも安心ですね。 「部分的に高くすると直るんです」 板が薄くなった部位を綿密に調査し、その部分の展開形状を少しだけ広げます、そうするとその部分は強くなりますので、その外側の方が伸びる様になりますよね。これを出来るだけ滑らかな形状で展開調整すると、比較的長い区間で板が伸びる為、薄くなりにくくなるのです。 「なんのことはない散らしただけなんです」 左の写真は対策後のトライ品です。規格の公差内でプラスさせるだけで最小板厚が素材板厚の80%近くまで改善しています。これなら量産でも安心ですね。もちろん、この方法は万能ではありません。 素材の伸び特性によって条件は変わりますし、素材限界を超えた成形は出来ません。付近に急な曲がりのある様な形状などは散らしようがないのでダメです。  この方法の究極の成功例がこれです。 絞り工法では無くフォームタイプで成形してます。 もちろん工程計画や、金型の構造設計にも綿密な思考が必要ですが、最後の「散らし」の技が最大のポイントです。 「こいつには、いつも苦労させられるだよ」 という現場のUさんの血と汗と涙の結晶であります。 「おいおい、おらあ血ぃなんか出してねぇずら」 「でも、こん時うまくいかなくて半べそかいてたじゃん」 「・・・・・・」 そうそう、忘れてはいけないのが、プレス屋さんの量産技術力です。 「この品物を安定して供給できる所はそう沢山ないと思いますよ」 「あんた、うまいこと言うね」 「恐縮です」 |

| 直らないものもある |

| ある時、成形が非常に困難な製品の引き合いがありました。 一見単純な形状である為、俗に言う始末におえないってやつです。 「ちょっとまて、お客様に始末におえないなんて言ったら、ただじゃ済まんぞ」 「すんません、もう書いちゃいました」 私たちは金型屋はみんな技術力で勝負していますので、たいがいの事ならチャレンジします。もちろんリスクも承知の上、口癖は 「やってみにゃわからん」 です。 でも長年の経験からこれは無理だと判断したとしても、お客様に 「やってみにゃわからんのでしょ」 なんて言われちゃうと、そこは型屋の悲しい性、やってしまうのですね。 こんな時は見事にはまります。 思った通りにうまくいかないなんて、うれしいんだか悲しいんだかよく解らなくなります。 話が横道にそれました。さて、問題の仕事は板厚1.0㎜の冷延鋼板なのですが、引っ張り強さが590N/㎜2 のハイテン材です。形状の都合で段絞りから縁切りをして自動化できる様な代物ではありません。数日間悩んだあげくに 「ギブアップ」 と相成った訳ですが、これで事が済むはず無いのです。 お客様の 「やってみにゃわからんのでしょ」 の言葉につられて再びはまって行くのでした。  どうせやるなら非現実的な絞り工法を捨てて、例の散らし作戦でどこまで出来るかチャレンジしようという事になり、お客様も快く開発費用を認めてくださいました。 涙が出るほど感謝であります。 右の写真が問題の部位です。実験型とはいえ量産性の確認実験ですのでほとんど量産型と同等の作り込みでのぞんだのですが、あれあれ思った通りです。この段階ですでに割れの発生する部位には滑らかに肉を付けています。 試したところ SPCC なら何とか物が出来ますので、 「材質変更して下さい」 って頼んだら 「590N/㎜2 ってのがポイントなんしょ、バツ」 「うーむやはり、ですよねぇ・・・」 さらにダイスの成形タイミングや滑りRを見直し、時間を掛けて調整を追い込みます。  膨大な時間を費やし、やっとたどり着いたのが左の写真です。まだ亀裂は止まりません。逆にたるみも発生し始め、写真左下の端末部分にも無理が掛かってきてます。 この先は形状がないので、究極の成功例のような訳には行かないのです。 写真はきれいな物を撮りましたが、数をやってみるとバチバチ割れてまるで物になりません。 「やってみましたがダメでした」 「うむ、わかった」 直らない物もそりゃありますよね。 ところが、おまけの話がまだあるのです。物が出来ないのに、なんと試作オーダーが掛かっちゃったんですね。 「納期無いぞ、なんとかしろ」って言われても困った。 「そっ、そうだ秘密兵器を出せ」 「何すかそれ?」 「油圧プレスだ」 「なるほど」 じわーっ(油圧プレスでゆっくり加工する時の擬音) 「だめでーす、たるみが重なっちゃいました」 「なら途中で止めてハンマーでのばせー」じわーっ カンカン(たるみを上手に伸ばす時の擬音) じわーっ 「おおっ、できました」 「この調子ならなんとか成りそうだな」 じわーっ コンコン(たるみを上手に伸ばせなかった時の擬音) じわ・みしみし(重なっちゃったときの擬音) 「ありゃぁ・・・」 叩き方がちょっとでも悪いとクシャッと重なり不良率は30%以上、無理すると金型もへこんじゃいます。 この作業にあたった外注さんの手には血豆が、、、150個もやるのは気が遠くなります。 数週間後、また100個の試作オーダが掛かりました。 面と向かって頼むのは怖いので注文書をFAXで送って、、、そしてしばらくその外注さんとは顔を合わせない様にしていました。 |

| 究極の提案+お客様の理解+試行錯誤 |

| 「何とかしろ!」 お客様量産受注が確定してしまったのです。 もちろんこのまま許してもらえるはずもありません。 実は一つ方法があるのです。 受注検討段階でこの問題は予測されていたので、外周板伸び緩和の形状変更案を提示してあったのです。 しかし、かなり強引な変更内容だったので、その時には採用して頂けていませんでした。 「何とかしろ、と仰るなら、例の形状変更を採用してください」 「・・・解った、やってくれ」 亀裂が入る外周と直近の曲げ根本の周長の差を緩和する為に、上の画像の出っ張ったフランジの曲げ根本、光って見える部分の形を変えて、内側にテントを張る様に出っ張らせます。 内側に相手部品の干渉が無い事が条件ですが、そんなことはちゃんと事前に調査確認済みでした。 金型に形状改造を加えてテストしたところ亀裂は止まりましたが、しかしまだ部分的にネッキングが残り完全ではありません。 「フランジのトリムライン出入りを許容公差を超えて調整させてください」 「任せる!」 まず、製品の外側に来る相手部品の取り回しを確認ます。 増肉したい部分は相手に干渉しない範囲に、減肉したい部分は極端な強度低下を来さない範囲に抑えなければなりません。 そして、時間を掛けて何度もブランク展開を微調整することで、最終的には安定量産に耐え得るところまで持ち込むことに成功したのです。 お客様の機密事項なので、結果の画像は掲載いたしません。 もちろん、この方法は相手部品との関連や要求される強度によって調整範囲が制約を受けますし、場合によっては製品の強度試験まで必要になります。 万能ではありませんので、あしからず・・・。 |